Industriegerechte Fertigung: Optimierung folienbasierter Magnetfeldsensoren

Das Transferprojekt dient der Überführung der bisher im Teilprojekt S1 entwickelten Technologie zur Herstellung von modularen Sensoren auf flexibler Polyimidfolie in eine fertigungsorientierte Umgebung. Dadurch werden die bisherigen Ergebnisse aus der Grundlagenforschung in eine industrielle Applikation überführt und deren Eignung evaluiert. Damit verbunden ist die Entwicklung einer neuartigen Aufbau- und Verbindungstechnik, um die Sensoren an die gestellten Anforderungen zu adaptieren.

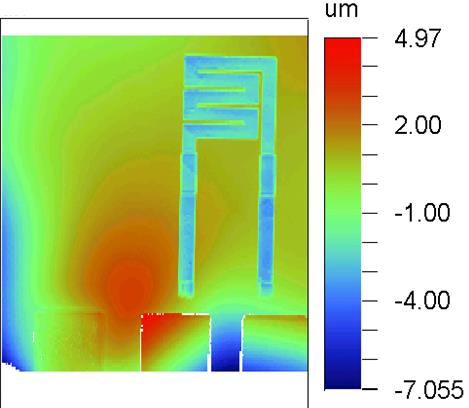

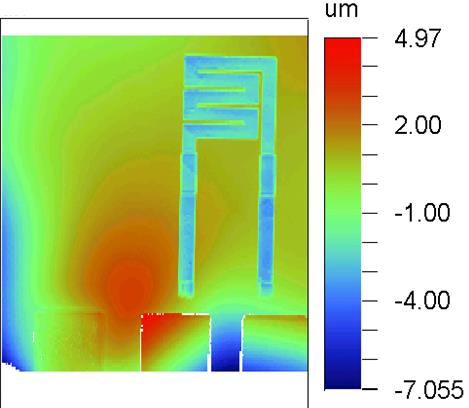

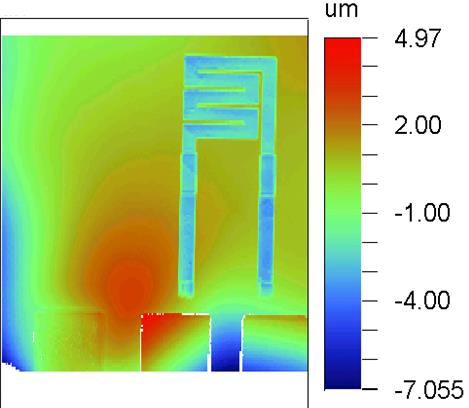

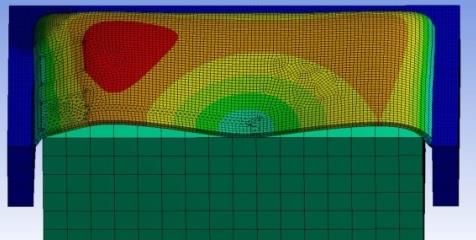

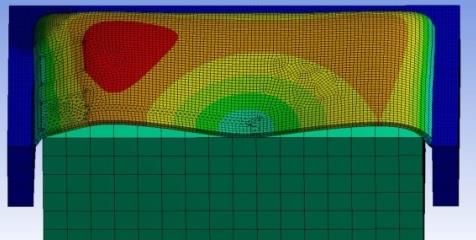

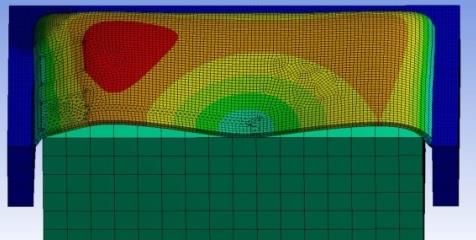

In diesem konkreten Projekt wird das Design von Magnetfeldsensoren sowohl hinsichtlich der Anforderungen für die industrielle Verarbeitung als auch in Bezug auf die Funktionalität und Dauerstabilität weiterentwickelt. Der Herstellungsprozess, der im Teilprojekt S1 entwickelt wurde, wird auch in diesem Teilprojekt angewandt. Dieser Prozess sieht vor, dass zuerst auf einem Siliziumwafer ein Polymer aufgebracht wird. Auf diesem Polymer werden die Sensoren bestehend aus einer mäanderförmigen Funktionsschicht, Zuleitungen und Kontaktpads aufgebracht. Zum Schutz und zur Isolation der Sensoren werden diese wiederum in Polymer eingebettet. Zur Vereinzelung jedes Sensors wird der Siliziumträger rückseitig trocken geätzt, sodass ein Siliziumgitter entsteht, das die einzelnen Mikrosysteme freilegt und ihnen gleichzeitig Stabilität gibt, bis die Vereinzelung stattfindet.

Der Vereinzelungsprozess beziehungsweise die dafür notwendige Maschine wird in Kooperation mit dem Industriepartner ETO Magnetic GmbH entwickelt und gefertigt. Die Vereinzelung wird über einen Stanzprozess realisiert, bei dem ein planarer Stahlstempel und ein ebenfalls planarer Gegenhalter das Mikrosystem klemmen. Durch gleichzeitiges Verfahren von Stempel und Gegenhalter kann ein schadensfreies Heraustrennen der Sensoren gewährleistet werden. Die vereinzelten Sensorelemente sind sehr filigran. Jedes System ist unter 15 μm dick und besitzt eine Gesamtfläche von 5 x 1 mm². Für die Handhabung des Sensors nach der Vereinzelung ist deshalb ein Vakuumkanal in den Gegenhalter integriert, der den Transport des Sensors zum finalen Applikationsort gewährleistet, wo der Sensor platziert und mit einem geeigneten Kleber fixiert wird.

Die auf diese Weise hergestellten flexiblen und sehr dünnen Sensoren bieten für die Anwender die Möglichkeit, Messwerte an bisher unzugänglichen Bereichen zu erfassen. So können diese Sensoren beispielsweise in schmale Luftspalte eingebaut oder auf unebenen Flächen plaziert werden. Durch diese Erschließung neuer Bauräume und die dadurch einhergehende Erschließung weiterer Messdaten kann die Grundlage geschaffen werden, Prozesse besser zu verstehen und die Produktion folgender Produktgenerationen zu verbessern.

Industriepartner

78333 Stockach

78333 Stockach