In der Einzel- und Kleinserienfertigung von Fräs- und Bohrwerkzeugen kommt es aufgrund der hohen Auftragsvarianz zu erheblichen Nebenzeiten, die durch das Einrichten des Werkzeugschleifprozesses entstehen. Teilweise kann es 4 bis 8 Stunden in Anspruch nehmen, den Prozess so einzurichten, dass er wiederholbare Bauteilqualitäten hervorbringt. Diese Einrichtungsprozesse sind in hohen Maße von der Erfahrung des Maschinenbedieners abhängig und stellen immer einen Kompromiss dar. Das Optimum zwischen Schleifscheiben-Performance und Schärf- und Abrichtintervallen wird dabei nicht erreicht. Findet der Abrichtprozess nach einer kleinen Anzahl gefertigter Fräswerkzeuge statt, kommt es zu hohen Nebenzeiten. Werden die Intervalle zwischen dem Abrichten bzw. dem Schärfen verlängert, befinden sich teilweise viele abgeflachte und stumpfe Körner im Schleifprozess, die Prozesstemperatur und -kräfte steigen lassen. Der Maschinenbediener wählt entsprechend eine für ihn optimale Prozessstrategie. Eine datengestützte Herangehensweise beim Einrichten von Schleifprozessen gibt es aktuell nicht. Abgesehen von den gewählten Intervallen von Abricht- und Schärfprozess werden auch die Prozessstellgrößen und die Zustellung beim Abrichten der eingesetzten Schleifwerkzeuge erfahrungsbasiert festgelegt. Eine messtechnische Bewertung der Schleifscheibenoberfläche vor dem Abrichten findet nicht statt. Des Weiteren gehen wertvolle Ressourcen verloren, da bei konventionellen Abrichtprozessen eine höhere Zustellung des Abrichtwerkzeugs als erforderlich gewählt wird, um ein nachträgliches Wiederholen des Prozesses zu vermeiden.

Werkzeugschleifereien sind gezwungen, ihre Abläufe immer effizienter zu gestalten, um wettbewerbsfähig zu bleiben. Der hohe Kostendruck motiviert die Einführung neuer Technologien, die erfahrungsbasierte Methoden ablösen bzw. ergänzen können. Bei der Herstellung eines Fräswerkzeugs von Ø 10 x 50 mm mit einer Schneidlänge von 20 mm beträgt die Hauptzeit 5 min je Werkzeug. Bei einer Losgröße von 100 Fräswerkzeugen sind so allein für die reine Bearbeitung der Werkzeuge ca. 8 Stunden zu kalkulieren. Entsprechend sind 25 bis 50 % des Auftrags für Einrichtung und sonstige Nebenzeiten aufzuwenden. Eine datenbankgestützte Einrichtung des Werkzeugschleifprozesses bietet somit ein großes Einsparpotential. Wird der optimierte Einrichtungsprozess mit zustandsbasierten Abricht- und Schärfzyklen kombiniert, können auch kleine Losgrößen wirtschaftlich gefertigt werden.

Im Fokus des Teilprojekts E1 des SFB 653 stand unter anderem die Wechselwirkung zwischen der Topographie eines Schleifwerkzeugs und der Oberfläche des geschliffenen Bauteils. Im Rahmen des Teilprojekts K2 wurden Prozessmodelle zur Prognose von Werkzeugverschleiß und Formfehlern des Bauteils sowie davon abgeleitete Regelungsstrategien für Zerspanprozesse entwickelt. Der vorliegende Antrag fokussiert den Transfer dieser Ergebnisse in die Anwendung in einer Kooperation zwischen der Walter Maschinenbau GmbH und dem Institut für Fertigungstechnik und Werkzeugmaschinen, IFW, der Leibniz Universität Hannover, LUH.

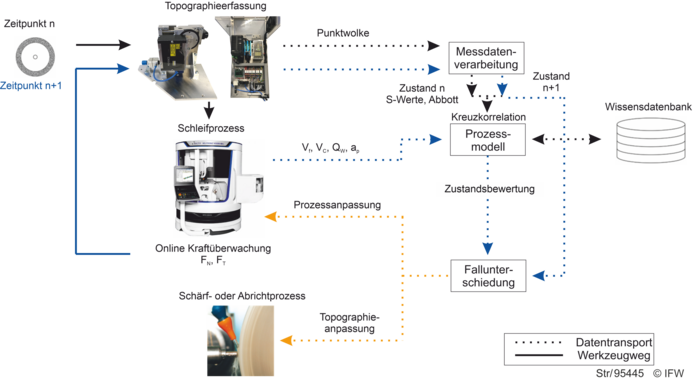

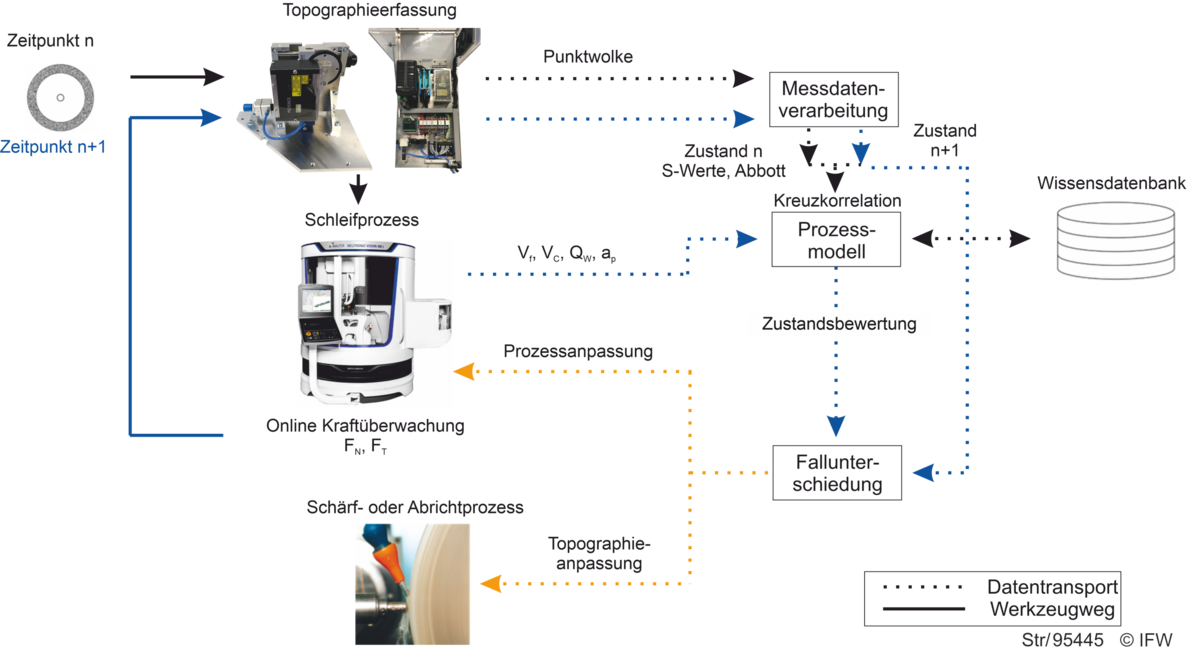

Die im Rahmen des Teilprojekts E1 erlangten Kenntnisse zur Erfassung von Schleifscheibentopografien mittels 2D-Lasertriangulation wurden genutzt, um die Oberflächentopografien geschliffener Bauteile vorher-zusagen. Diese Methode nutzt zum einem das Hüllprofil einer Schleifscheibe zur zweidimensionalen Vorher-sage und zum anderen die gesamte Schleifscheibentopografie zur dreidimensionalen Vorhersage des geschliffenen Bauteils mittels der Abtragssimulation CutS. Ein Fokus des geplanten Projekts liegt in der Erweiterung dieser Methode und der Beschreibung der Schleifscheibenoberfläche mittels industriell eingesetzter Rauheitskennwerte. Zudem wird die eingesetzte Messmethode hinsichtlich Messzeit und Robustheit optimiert und für den Einsatz in einer Fertigungsumgebung qualifiziert. Das im Anschluss erarbeitete technologische Wissen über die Abhängigkeit zwischen Werkzeugverschleiß und Abrichtprozess auf der einen Seite und den topographischen Kenngrößen von Werkzeug und Oberfläche auf der anderen Seite bildet die Grundlage für die Übertragung des lernenden Prozessmodells aus dem Teilprojekt K2 in die Anwendung. Das Prozessmodell wird auf Basis dieser Daten dazu qualifiziert, Werkzeugverschleiß zu erkennen, und als Reaktion darauf die Anpassung von Prozessstellgrößen beziehungsweise das Abrichten des Werkzeugs zu empfehlen. Zudem kann der Abrichtprozess in der Maschine effizienter und ressourcenschonender gestaltet werden, wenn die Wechselwirkung zwischen Werkzeug- und Werkstücktopographie mittels eines Modells der Maschine bekannt ist. Als Demonstrator im Projekt dient eine Werkzeugschleifmaschine Walter Helitronic Vision 400L. Nach Anpassung des Prozessmodells ist die Werkzeugschleifmaschine in der Lage, Schleifscheibentopografien messen und bewerten zu können sowie eigenständig eine Anpassung der Prozessstellgrößen durchzuführen. Darüber hinaus weiß die Schleifmaschine, welches die maximal nötige Zustellung im Schärf- oder Abrichtprozess ist, und sie arbeitet so in hohem Maße ressourcenschonend.

Das Gesamtziel des Vorhabens war die Weiterentwicklung einer prototypischen Messvorrichtung zur Charakterisierung der Schleifscheibentopografie und eines Prozessmodells zur Anpassung des Schleif- und Abrichtprozesses. Dieses Ziel wurde in 4 Teilziele gegliedert: Das 1. Teilziel war ein Demonstrator-Messsystem, bestehend aus zwei Lasertriangulationssensoren und einer Schwenkvorrichtung, zur Erfassung von Schleifscheibentopografien. Die beiden Messdatensätze sollten miteinander abgeglichen werden. Ausgangspunkt hierfür war das im Teilprojekt E1 eingesetzte Ausreißerfiltern, welches durch die Walter Maschinenbau GmbH verbessert bzw. ersetzt werden sollte. Um den vorhandenen Bauraum einzuhalten, wurde das System auf einen Lasersensor begrenzt, was durch vorangegangene Untersuchungen möglich wurde. Diese zeigten eine nicht signifikante Verbesserung der Messergebnisse durch die Nutzung zweier Sensoren. Das 2. Teilziel war der Aufbau einer technologischen Wissensbasis. Diese sollte die Zusammenhänge zwischen Oberflächenkenngrößen und einer konventionellen Zustandsbewertung von Schleifwerkzeugen mittels Rasterelektronenmikroskops oder taktilen Tastschnittgeräts enthalten. Hierzu wurden Werkzeuge mit definierten Verschleißzuständen mit dem Demonstrator-Messsystem und konventionellen Methoden (Tastschnitt) gemessen. Anschließend wurden Oberflächenkenngrößen beider Messverfahren ermittelt und verglichen. Dieser Vergleich hat ermöglicht, Messfehler des Demonstrator-Messsystems zu identifizieren und in einem weiteren Schritt zu eliminieren. Das 3. Teilziel war die Implementierung des Demonstrator-Messsystems in die Werkzeugschleifmaschine und die Bewertung von Verschleißvorgängen anhand von Oberflächenkenngrößen. Die Veränderung von Oberflächenkenngrößen wurde mit Prozessstellgrößen in Zusammenhang gebracht. Diese Zusammenhänge ermöglichten es, ein Schleifwerkzeug produktiv arbeiten zu lassen. Aus den Oberflächenkenngrößen lässt sich die maximal nötige Abrichtzustellung ableiten, die zur Freisetzung der Körner erforderlich ist. Die erarbeiteten Kenntnisse wurden in ein Prozessmodell implementiert, welches befähigt wurde, Handlungsempfehlungen zur Anpassung von Schleif- und Abrichtprozess zu geben. Das 4. Teilziel war die Verkettung von Mess-, Schleif- und Abrichtprozess durch das Prozessmodell. Hier wurden die Handlungsempfehlungen des Prozessmodells an den Maschinenbetreuer durch eine gesonderte Anzeige übergeben, sodass dieser in der Lage ist auf Grundlage der Modellausgabe in den Prozess einzugreifen.

Transferprojektleiter

30823 Garbsen

Industriepartner

30827 Garbsen

30827 Garbsen