Am Institut für Umformtechnik und Umformmaschinen (IFUM) wurde im Rahmen des Teilprojektes S2 eine neuartige werkstoffinhärente Belastungssensorik für metastabile austenitische Blechbauteile entwickelt. Der wissenschaftliche Anspruch dabei war es, den Blechwerkstoff von Bauteilen selbst als Sensor zu qualifizieren und zu nutzen. Der Bauteilwerkstoff soll dabei Informationen über zurückliegende und aktuelle Belastungen während der Nutzungsdauer speichern. Der entscheidende Vorteil dieser Herangehensweise ist, dass Belastungen gemessen und zerstörungsfrei diagnostiziert werden können, ohne dass Bauteile mit zusätzlichen Sensoren ausgestattet werden müssen.

Möglich macht dies der als „belastungsinduzierte Martensitbildung“ bezeichnete Effekt, der in metastabilen austenitischen Chrom-Nickel-Stählen auftritt. In Abhängigkeit der Temperatur, des Drucks, des Spannungs- und des Dehnungszustandes findet im Material eine Phasenumwandlung im Kristallgitter des Werkstoffgefüges statt. Das im Ausgangszustand vorliegende paramagnetische Gefüge, welches als Austenit bezeichnet wird, wandelt dabei in ferromagnetisches α‘-Martensit um. Die damit verbundene Änderung der magnetischen Eigenschaften ermöglicht es, den Phasenanteil des Martensits zerstörungsfrei mit Hilfe eines magnetinduktiven Messverfahrens zu bestimmen und so Rückschlüsse auf die Belastungen zu ziehen, welche die Phasenumwandlung verursacht haben. Da die Phasenumwandlung nur mit Hilfe einer Wärmebehandlung rückgängig gemacht werden kann, sind anhand des Martensitgehalts auch Rückschlüsse auf Belastungen möglich, die in der Vergangenheit liegen.

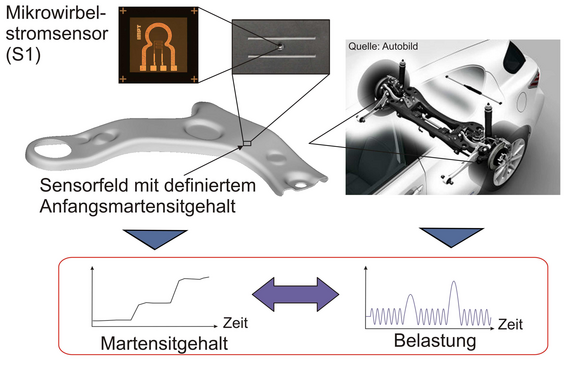

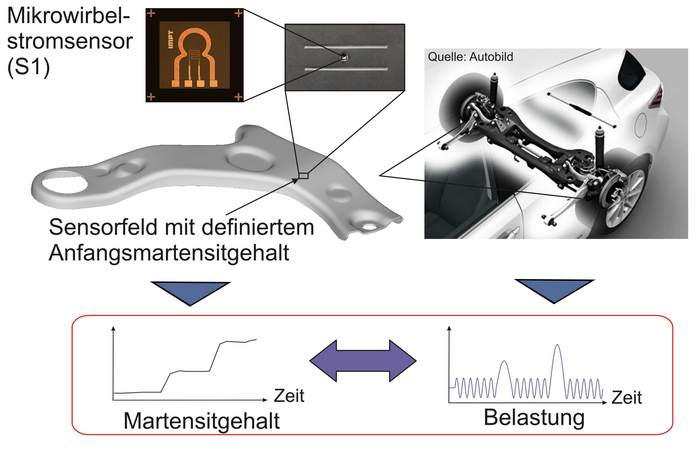

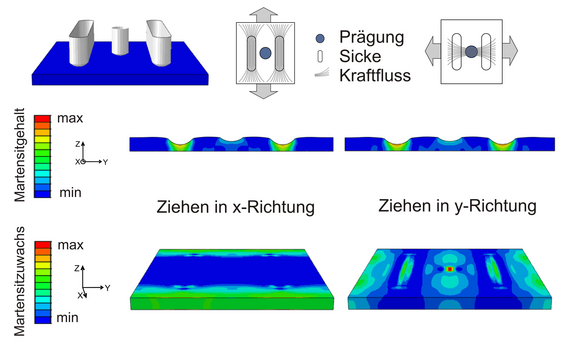

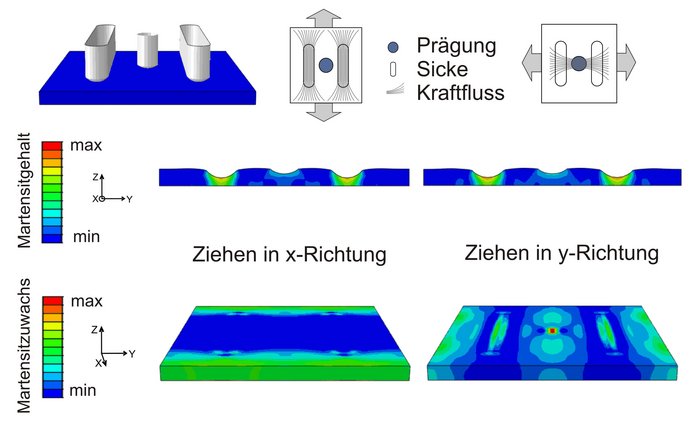

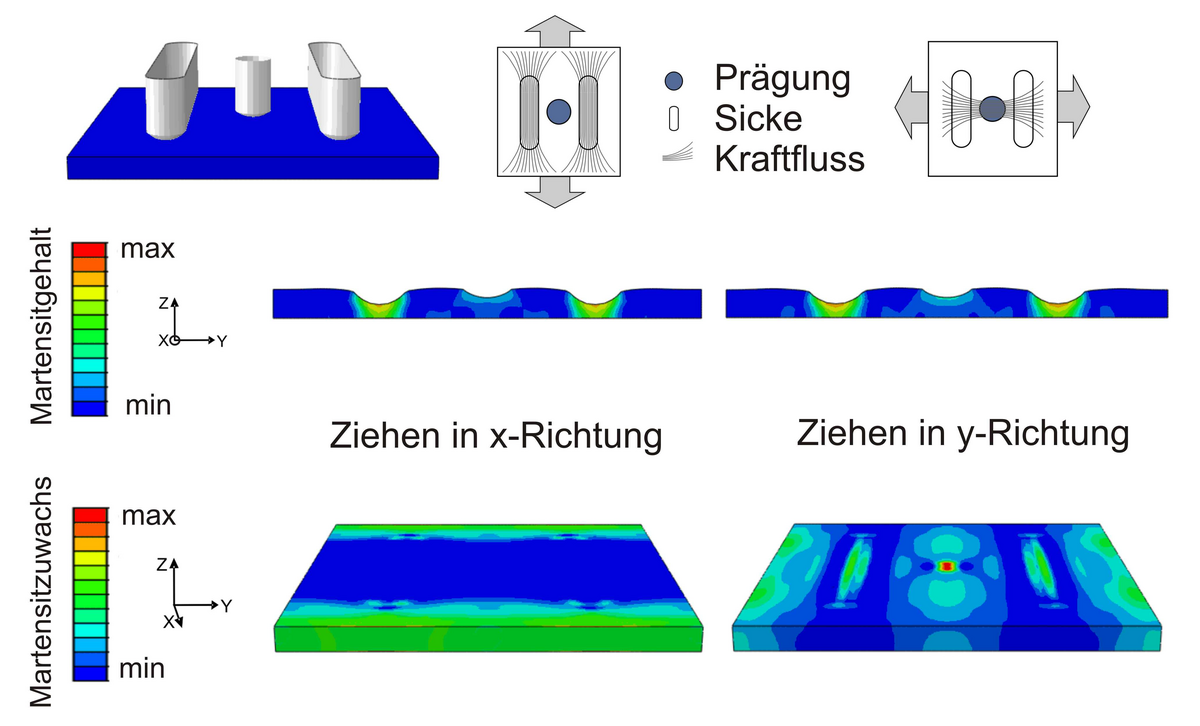

Im Blechwerkstoff, so wie er am Markt verfügbar ist, tritt dieser Effekt jedoch nur in sehr geringem Maße auf bzw. nur sehr große Belastungen führen zur Martensitbildung. Für die Verwendung als Sensor ist der Werkstoff in diesem Zustand nicht geeignet. Mit Hilfe von kleinen Prägungen, die lokal mittels Umformwerkzeug in den Werkstoff eingebracht werden, kann das Material hinsichtlich der Martensitbildung sensibilisiert werden. Das bedeutet, dass es in diesen Bereichen zu einer verstärkten Martensitbildung während der späteren Belastung kommt, welche messbar ist und Rückschlüsse auf die jeweilige Belastungsgröße und -richtung ermöglicht. Im Rahmen des Teilprojekts wurde diese neue Sensortechnologie erforscht. Es wurde ein Modell zur Berücksichtigung der belastungsinduzierten Martenstibildung in der Simulation entwickelt. Des Weiteren wurden Sensorfelder entwickelt, welche mittels mehrerer unterschiedlicher Umformprozesse hergestellt werden. Die Sensorfelder ermöglichen es, sowohl den Betrag als auch die Wirkrichtung von mechanischen Belastungen zu detektieren (Bild 2). Dies wurde in Experimenten validiert. Das Teilprojekt S2 wurde mit dem Ablauf der 2. Förderperiode beendet. Teile der grundlegenden Untersuchungen zur belastungsinduzierten Martensitbildung werden im Teilprojekt S3 in der dritten Förderperiode weitergeführt.

Teilprojektleiter

30823 Garbsen

30823 Garbsen