Zustandsorientierung Instandhaltung auf Basis von Belastungsdaten

Im Kontext der Industrie 4.0 wird der Instandhaltung im Allgemeinen ein Kosteneinsparpotenzial von bis zu 30% zugesprochen. Dieses Potenzial kann beispielsweise durch eine effizientere Ersatzteillogistik, eine dynamische Priorisierung von Instandhaltungszeitpunkten und -maßnahmen oder eine zustandsorientierte Instandhaltung erschlossen werden.

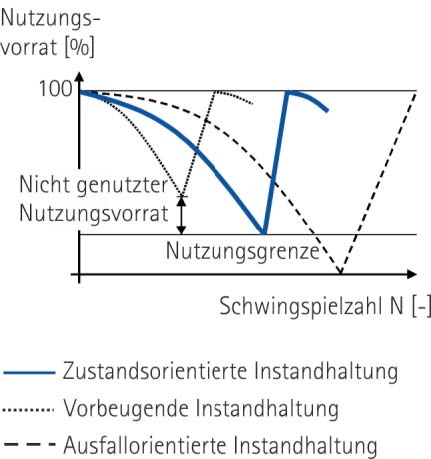

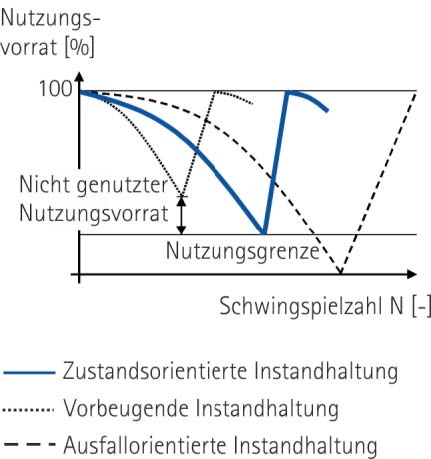

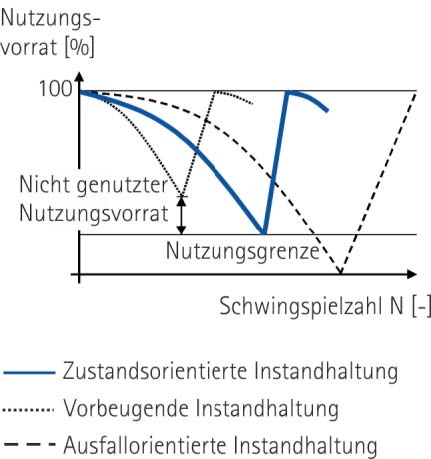

In der Vergangenheit wurde das Ausfallverhalten von Bauteilen für die Ermittlung präventiver Instandhaltungszeitpunkte auf Basis von Zuverlässigkeitsmodellen beschrieben. Aktuelle Daten hinsichtlich eines möglichen Ausfalls in der Zukunft, konnten jedoch häufig nicht aufwandsarm und kontinuierlich aufgenommen werden und waren meist nicht eindeutig interpretierbar.

Des Weiteren zielte ein Großteil der Überwachungen nur auf die Abnutzungsart Verschleiß, aber nicht auf die Werkstoffermüdung ab. In diesem Zusammenhang bietet die zustandsorientierte Instandhaltung insbesondere hinsichtlich der Vermeidung von Spontanausfällen ermüdungsgefährdeter Bauteile ein hohes Potenzial. Ermüdungserscheinungen von Bauteilen sind äußerlich am Betriebsverhalten nicht erkennbar und die Überwachung ist zudem im laufenden Betrieb nur schwer möglich.

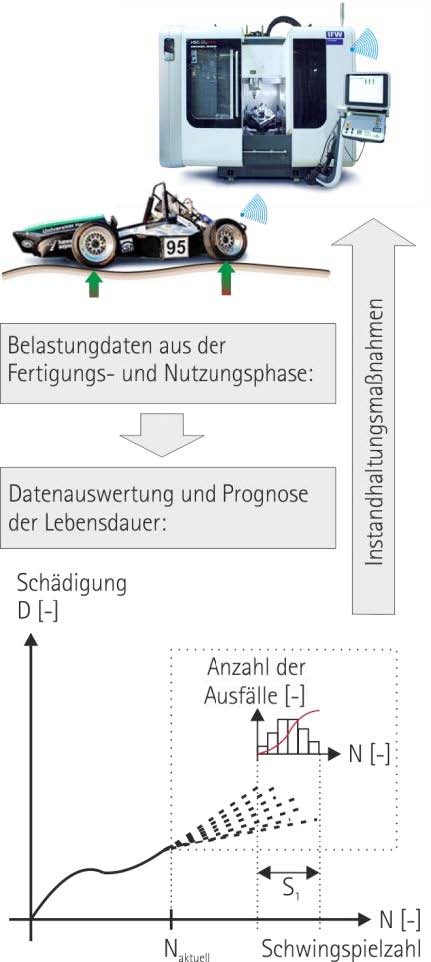

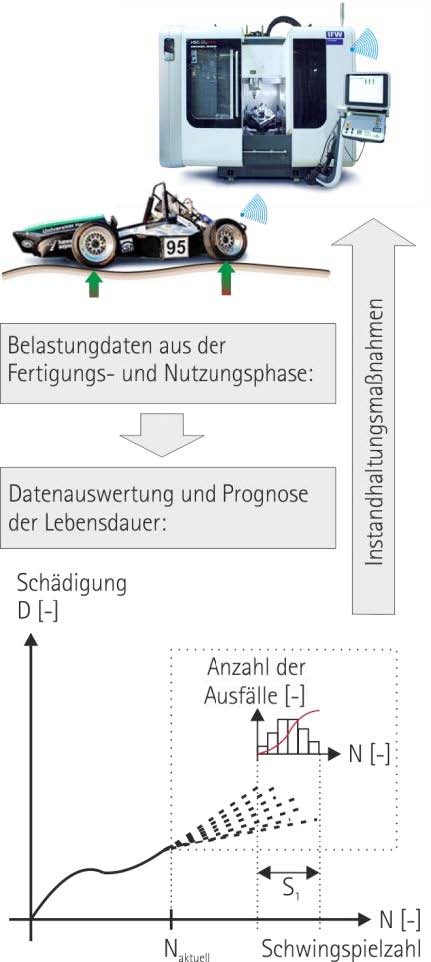

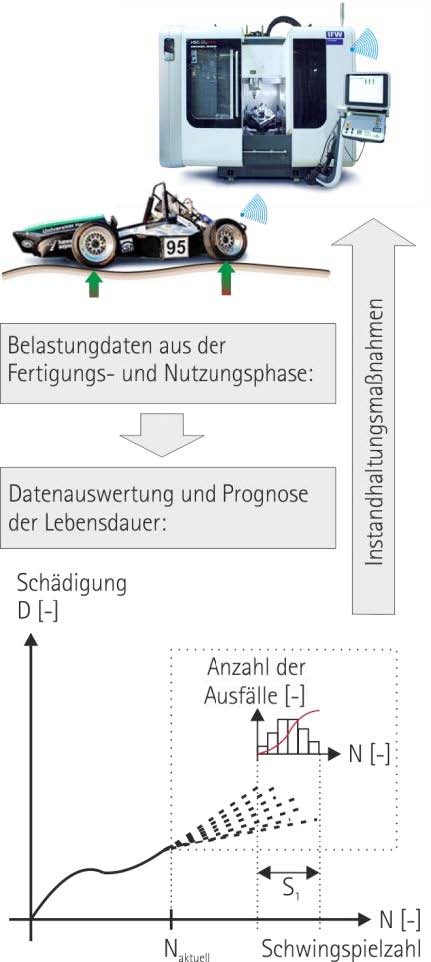

Im Teilprojekt N3 wurde daher eine Methodik zur bauteilstatus-getriebenen Instandhaltung gentelligenter Bauteile (Bild 1) entwickelt, welche auf Basis von Erfahrungsdaten den Ermüdungszustand ableiten und somit teure Spontanausfälle sicherheitsrelevanter Bauteile vermeiden soll. Diese bezieht Belastungsdaten aus der Bauteilfertigung ebenso wie aus der Nutzungsphase mit ein und ermöglicht so eine Prognose der Restlebensdauer der Bauteile, wodurch zustandsorientierte Instandhaltungszeitpunkte geplant werden können (Bild 2).

Zur Realisierung dieses Vorhabens bestanden innerhalb des Sonderforschungsbereichs verschiedene Kooperationen. Um neben den Daten aus der Nutzungsphase auch Informationen aus der Bauteilfertigung berücksichtigen zu können, wurden für ausgewählte Demonstrationsszenarien die erforderlichen Daten, wie beispielsweise Fertigungsparameter und Prozesskräfte durch die Teilprojekte K2 und N1 bereitgestellt. Diese nutzten zur Detektion der auftretenden Kräfte unter anderem die im Teilprojekt S1 entwickelten Mikrosensoren.

Im Teilprojekt N3 wurde darüber hinaus die beschriebene Methodik hinsichtlich der Ermittlung von Systemzuständen erweitert sowie ein intelligenter Auswahlalgorithmus zur Identifikation optimaler Instandhaltungsmaßnahmen entwickelt. Hierdurch können das Nutzungspotenzial von Bauteilen zunehmend ausgeschöpft und die Instandhaltungskosten minimiert werden.

Teilprojektleiter