Laserstrukturierung von Dünnschicht-Dehnungssensoren auf Oberflächen

Dünnschicht-Dehnungssensoren integriert in technische Oberflächen erlauben die Erfassung von statischen und dynamischen Kräften und Momenten, die auf das Bauteil wirken. Das Funktionsprinzip basiert auf dem piezoresistiven Effekt: Eine Verformung des Bauteils führt zu einer proportionalen Änderung des elektrischen Widerstands eines Messgitters, welches auf der Bauteiloberfläche aufgebracht ist.

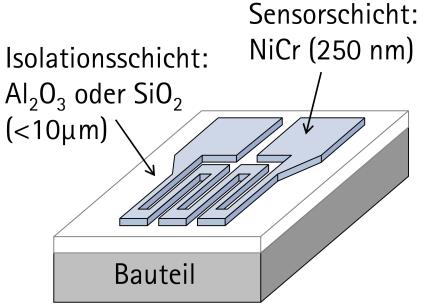

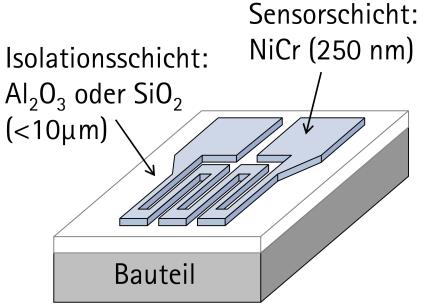

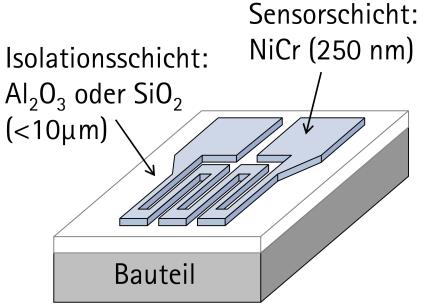

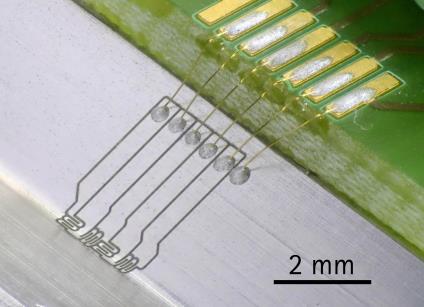

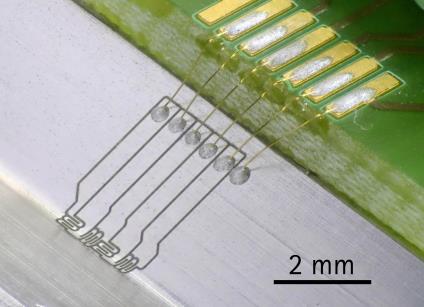

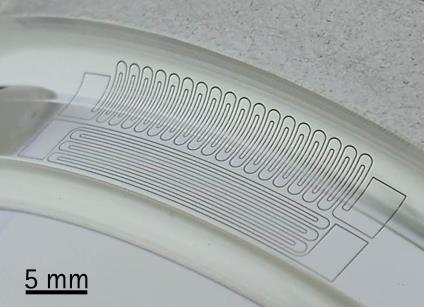

Während dieses Messprinzip bereits lange bekannt und beispielsweise als aufgeklebte Foliensensoren eingesetzt wird, besteht die besondere Herausforderung in der technischen Umsetzung zur Herstellung von integrierten Sensoren auf Serienbauteilen, bei denen lange Lebensdauer, geringe Langzeitdrift und hohe Robustheit gegenüber äußeren Einflüssen erforderlich sind. Das in diesem Projekt untersuchte Herstellungsverfahren basiert auf Dünnschichttechnologien, wobei die Sensorstruktur direkt auf dem Bauteil aufgebaut und somit integraler Bestandteil der Oberfläche wird (Bild 1). Hierdurch entsteht ein sehr kompakter Aufbau mit nur wenigen Mikrometern Gesamtschichtdicke. Probleme, die durch den Einsatz von Polymeren bei herkömmlich geklebten Foliensensoren auftreten können (Drift durch Temperatur- oder Feuchtigkeitseinflüsse), werden umgangen.

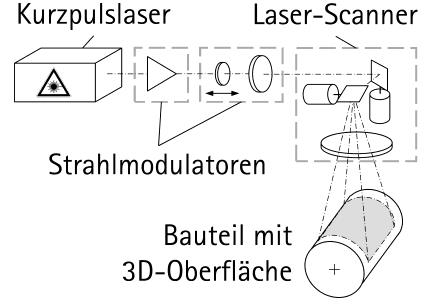

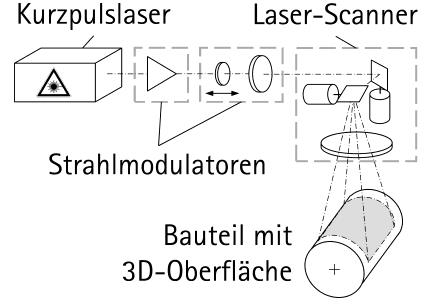

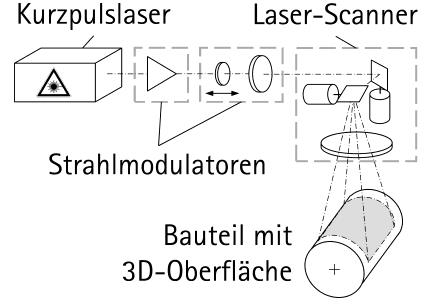

Zusammen mit dem Industriepartner Schaeffler Technologies AG & Co. KG wird die Verfahrenskombination, bestehend aus einer vollflächigen Beschichtung der Bauteiloberfläche und einer anschließenden selektiven Laserstrukturierung zur Erzeugung der Messgitter, untersucht. Dieser Ansatz erlaubt die Herstellung von Dünnschichtsensoren auf gekrümmten Oberflächen und ermöglicht vielfältige Einsatzszenarien, etwa in Taschen und Kerben oder auf Wellen und komplexeren Bauteiloberflächen. Die Strukturierung der Sensoren erfolgt durch direkten Laserabtrag mittels ultrakurzer Laserpulse in Kombination mit hochdynamischen Laser- Scannern. Hierdurch werden hohe Bearbeitungsauflösungen im Mikrometerbereich, geringe Prozesszeiten von typischerweise wenigen Sekunden und eine hohe Bearbeitungsflexibilität etwa beim Abgleichen von Messbrücken erreicht. Bild 2 zeigt den prinzipiellen Aufbau einer Laser- Strukturierungsanlage, die eine Bearbeitung von gekrümmten Bauteiloberflächen zulässt.

Die im Rahmen dieses Transferprojektes hergestellten Sensoren finden Anwendung in der gentelligenten Werkzeugmaschine (Bild 3), um Prozesskräfte zu erfassen und somit Rückschlüsse auf den Zerspanungsprozess

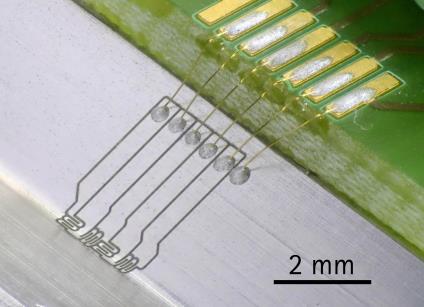

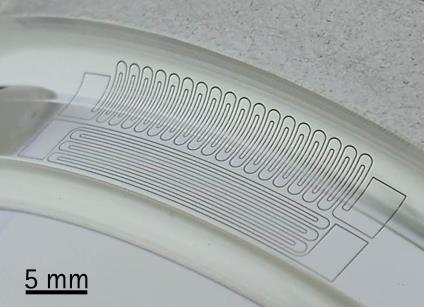

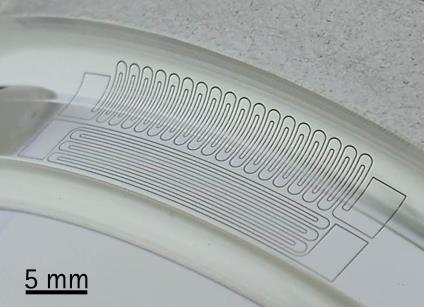

ziehen zu können. Weiterhin werden die wesentlichen Projektziele zur Prozesszeit, Sensorqualität und Ausschussrate anhand eines Bauteils aus einem Radlager überprüft, um letztlich Aussagen zur Wirtschaftlichkeit in der industriellen Anwendung treffen zu können. Messgitter auf diesem Demonstrator-Bauteil sind in Bild 4 dargestellt.

Teilprojektleiter

Industriepartner

Oberflächentechnik

Industriestraße 1-3

91074 Herzogenraurach

Oberflächentechnik

Industriestraße 1-3

91074 Herzogenraurach