Direktanschneidung ultradünner Sensorik auf Bauteile beliebiger Größe

In Zukunft sollen Bauteile in der Lage sein, Informationen sowohl während des Fertigungsprozesses, als auch während des Produktlebenszyklus zu sammeln. Somit sind sie in der Lage, den eigenen Zustand autonom zu

überwachen, bei Bedarf selbstständig Maßnahmen wie eine Inspektion zu veranlassen sowie fertigungsrelevante Informationen zur Optimierung nachfolgender Produktgenerationen zur Verfügung zu stellen. Zur Erreichung

dieser Ziele ist Sensorik erforderlich, welche die Bauteile befähigt, eine Vielzahl unterschiedlicher Messgrößen zu detektieren.

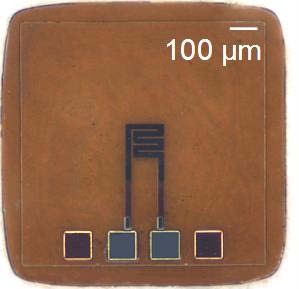

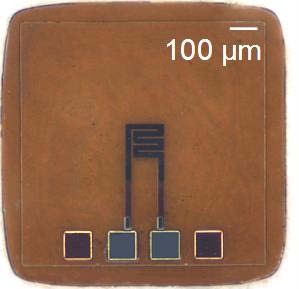

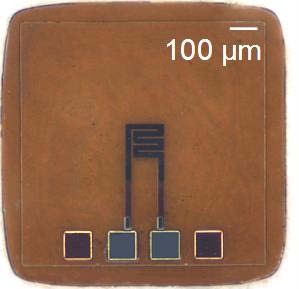

Im Rahmen des Teilprojekts S1 wurde an der bedarfsgerechten Entwicklung einer modularen, mehrfunktionalen Mikrosensorik gearbeitet, die das Sammeln relevanter Daten während des gesamten Lebenszyklus erlaubt. Die im ersten Förderzeitraum entwickelte Sensorfamilie besteht unter anderem aus Temperatur-, Dehnungs- sowie Magnetfeldsensoren. Die Prozessierung dieser Sensoren erfolgte dabei zunächst auf starrem Silizium. Zur Steigerung der Systemintegration sowie Flexibilität wurden im zweiten Förderzeitraum Polymerfolien als Trägersubstrate verwendet (vgl. Bild 1) und die bestehende Sensorik optimiert. Die Dicke des Sensorsystems inklusive des Trägersubstrates und der erforderlichen Klebstoffschicht ließ sich somit von 500 μm auf ca. 15 μm reduzieren (Bild 2).

Im dritten Förderzeitraum liegt der Fokus auf der Abscheidung und Strukturierung von Sensorik direkt auf technischen Oberflächen. Eine Optimierung und Anpassung der polymerbasierten Magnetfeldsensoren an eine

industriegerechte Fertigung erfolgt im Rahmen des Transferprojektes T05. Im Vergleich zu silizium- und polymerbasierten Sensoren entfallen bei der Direktstrukturierung das Trägersubstrat sowie die Klebstoffschicht, wodurch die daraus resultierenden Messwertverfälschungen vermieden werden. Die Sensorsystemdicke beträgt dabei je nach Rauheit der Oberfläche und erforderlicher elektrischer Isolationsschichtdicke wenige Mikrometer. Somit ergeben sich neue Einsatzmöglichkeiten an Positionen in Anlagen, Maschinen und Geräten, an denen zum Beispiel eine besonders niedrige Bauhöhe erforderlich ist.

Im Rahmen der Forschungstätigkeiten werden zunächst Anforderungen und Herausforderungen für die Direktabscheidung identifiziert. Um optimale Isolations- und Funktionsschichteigenschaften zu erreichen, sind für die Abscheidung der Schichtmaterialien zunächst werkstoff- und anlagenspezifische Prozessparameter zu ermitteln. Insbesondere die hohe gemittelte Rauhtiefe technischer Oberflächen von einigen Mikrometern stellt hohe Anforderungen an einen Prozess zur Abscheidung elektrischer Isolationsschichten und gestaltet die Abdichtung des Prozesses zur Umgebung anspruchsvoll. Darüber hinaus ist die Strukturierung der Sensoren mittels Schattenmasken zu erforschen. Hierbei stehen die Untersuchungen der reproduzierbaren Positionierbarkeit und der Strukturauflösung im Mittelpunkt. Neue Anlagentechnik zur simultanen Abscheidung und Strukturierung von Sensorik befindet sich in der Entwicklung (vgl. Bild 3). Jene ermöglicht die Applikation von Sensoren auf Bauteile beliebiger Größe und kann auch außerhalb eines Reinraums zum Einsatz kommen.