Erfassung von Prozesskräften in hochsteifen Strukturen

Die größte Herausforderung bei der Integration von Dehnungssensorik in Werkzeugmaschinen ist, dass diese Prinzip bedingt hochsteif sind und nur geringste Amplituden in den Sensoren auftreten. Eine Möglichkeit zur Steigerung der Signalamplituden, ohne dabei das Rauschen zu verstärken, bietet die lokale Bündelung des Kraftflusses. Diese führt zu einer lokalen Erhöhung der mechanischen Spannung bzw. Dehnung und kann durch den Einsatz von kleinen Kerben in die Struktur erreicht werden.

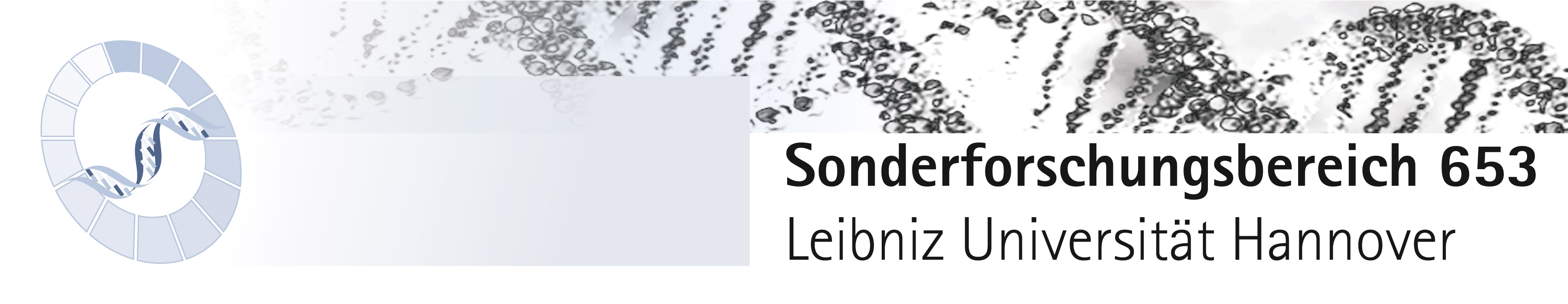

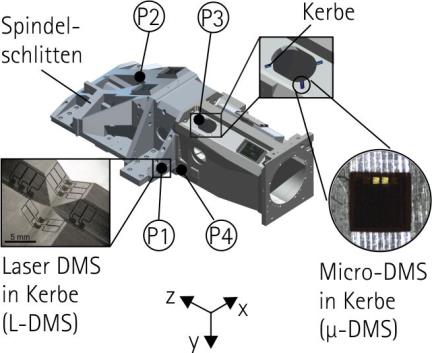

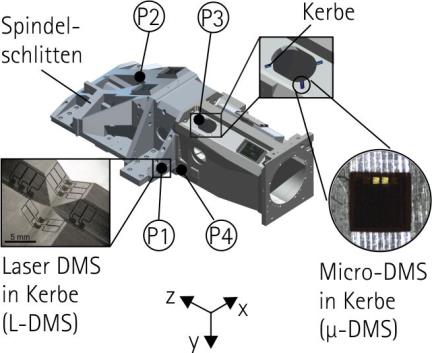

An ausgewählten Stellen des Spindelschlittens eines Fräsbearbeitungszentrums wurden daher gezielt Kerben eingebracht, mit denen – rein mechanisch – eine zusätzliche Steigerung der Sensitivität ermöglicht wurde. Die Gesamtsteifigkeit des Spindelschlittens wird aufgrund der sehr kleinen Kerbendimensionen und da es sich bei Kerbwirkung im Gegensatz zur Steifigkeit um einen lokalen Effekt handelt, lediglich in einem sehr geringen

und daher zu vernachlässigenden Maße verringert (Bild 1). Zur Erfassung der Dehnung wurden miniaturisierte Dehnungssensoren in den engen Kerbengrund appliziert. Im SFB 653 wurden hierfür zwei verschiedene Arten von Mikro-Dehnungsmessstreifen entwickelt und eingesetzt: Zum einen laserstrukturierte Dehnungsmessstreifen (L-DMS) durch das Laser Zentrum Hannover, die auf beliebige dreidimensionale Strukturen gesputtert und anschließend durch einen Laser-Strahl strukturiert werden. Zum anderen wurden substratlose Mikrodehnungsmessstreifen (μ-DMS) durch das Institut für Mikroproduktionstechnik der Leibniz Universität Hannover entwickelt (Bild 2).

Die Sensitivitäten der in den Spindelschlitten integrierten Dehnungsmessstreifen, wurden basierend auf einer statischen Kraftbelastung am TCP in den Richtungen x, y und z ermittelt. In Kerben applizierten Mikro-

Dehnungsmessstreifen zeigen nachweislich eine deutliche Empfindlichkeitserhöhung gegenüber konventionellen Dehnungsrosetten, die sehr dicht an den Kerben angeordnet, jedoch nicht in die Kerben integriert sind.

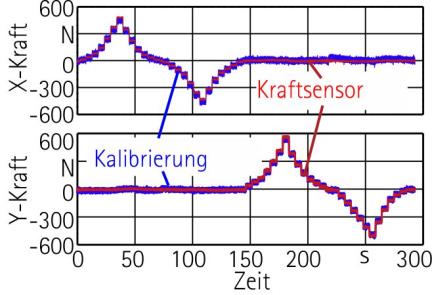

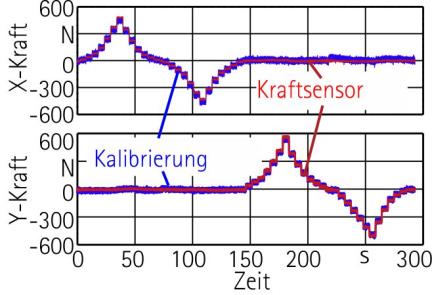

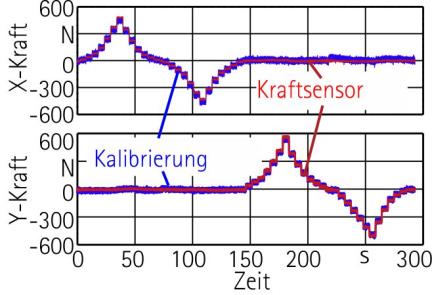

Auf Basis der zur Verfügung stehenden Vielzahl an Sensorsignalen, wurden – mit Hilfe von Methoden zur Sensor-Daten-Fusion und nach entsprechender Kalibrierung mit externer Kraftsensorik – die am Werkzeug wirkenden Kräfte rekonstruiert (Bild 3). Dadurch können für die Werkzeugmaschine weitere Nutzenpotenziale wie eine anlernfreie oder eine Online laufende Prozessüberwachung erschlossen werden. Beispielsweise lassen sich anhand der gemessenen Prozesskräfte Informationen über die Werkzeug- und Maschinensteifigkeit ableiten. Hierfür lässt sich durch Antasten des Werkstücks mit dem Werkzeug und durch anschließendes Verspannen aus dem Verhältnis von Verspannungsweg (aus der Steuerung) und Verspannkraft (aus dem sensorischen Schlitten) die Steifigkeit bestimmen und zur späteren Bewertung der Bearbeitungsqualität heranziehen.

Teilprojektleiter

30823 Garbsen