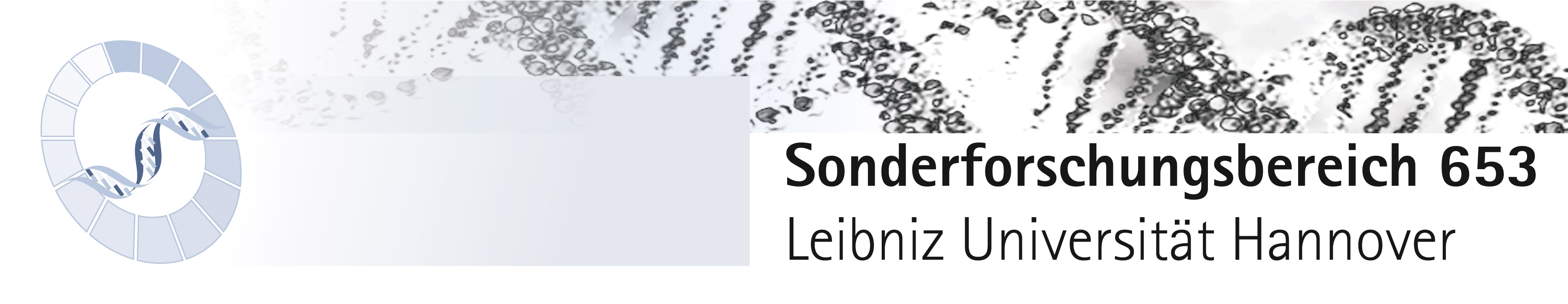

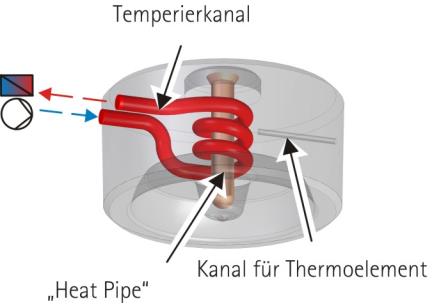

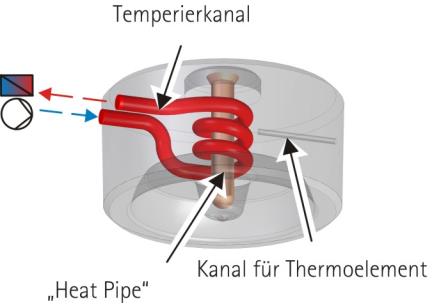

Integration von Temperierkanälen zur Erfassung von Temperaturen im Schmiedeprozess

Eine geregelte Temperierung von Werkzeugen (Gesenke) in der Warmmassivumformung ermöglicht eine effektive Vermeidung von Ausschuss sowie die Verkürzung von Prozessunterbrechungen durch die Einstellung eines stabilen Temperaturniveaus (Bild 1). Weiterhin führt die Reduzierung von thermisch bedingtem Verschleiß zu einer Verringerung der Werkzeugkosten. Insbesondere bei der Fertigung von Bauteilen mit höchster Genauigkeit, wie sie etwa beim Präzisionschmieden gefordert wird, kann sich der Mehraufwand einer Gesenktemperierung rechnen.

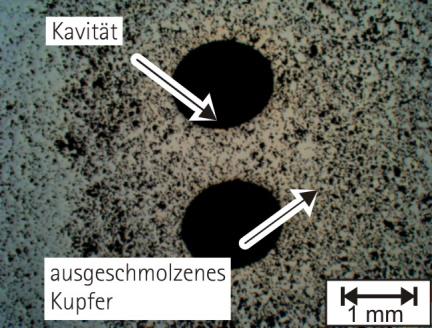

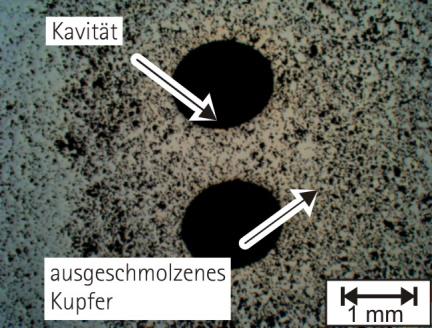

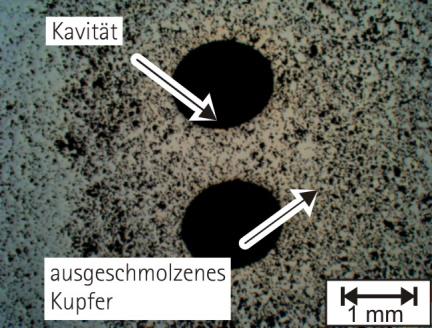

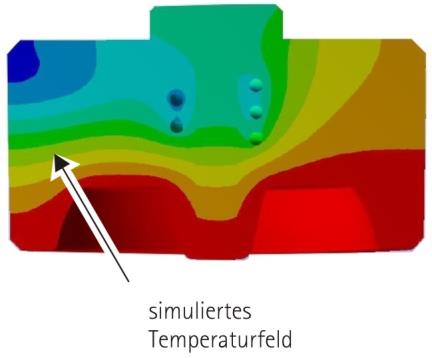

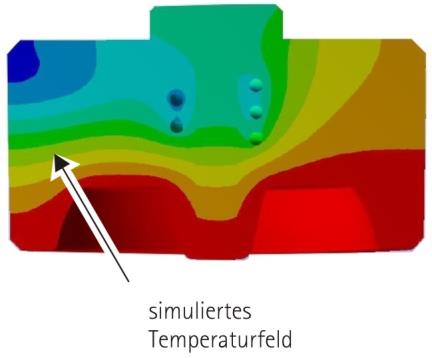

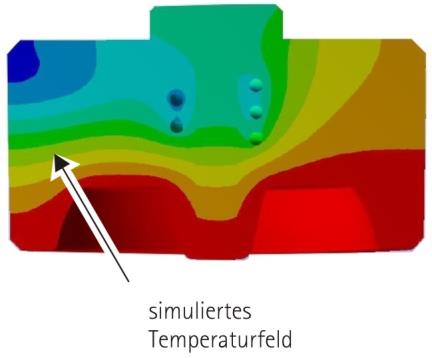

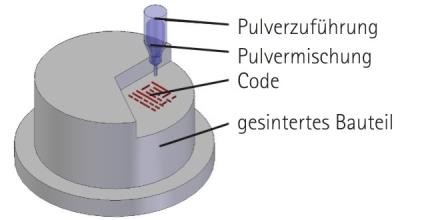

Die Herstellung von Kühlkanälen erfolgt mittels bewährter Prozesstechnik aus der Pulvermetallurgie (Kaltpressen, Sintern, Nachverdichten). Durch die Einbringung eines niedrig schmelzenden Fremdelementes, wie z.B. Kupfer in einer Stahlpulvermatrix, können schnell und kostengünstig Kavitäten innerhalb dieser erzeugt werden. Hierbei macht man sich Kapillarkräfte zu Nutze, die dafür sorgen, dass das schmelzflüssige Kupfer während des Sinterprozesses in die umgebende poröse Stahlmatrix fließt (Bild 2). In der Herstellungsphase kann durch die Anwendung der FEM die Lage des Fremdelementes in der Pulvermatrix nach dem Pressen sowie Sintern numerisch genau vorhergesagt werden. Weiterhin sorgt die Simulation der Temperaturverteilung während der Nutzungsphase für eine optimierte Auslegung der Temperierkanäle, unter Berücksichtigung aller Randbedingungen (Bild 3). Die Temperierung des Gesenks erfolgt über ein handelsübliches Temperiergerät (Temperiermedium: Öl) und erlaubt eine Aufheizung des Gesenkkerns (Grundtemperatur) auf bis zu 250 °C. Die automatisierte Regelung der Gesenktemperatur erfolgt wahlweise durch die Überwachung des Zu- und Abflusses, oder über einen externen Temperaturfühler (Bild 4).

Für die Analyse der Kühleffizienz der eingebrachten Temperierkanäle wird mit einem faseroptischen Messsystem die Temperaturverteilung aufgezeichnet. Das verwendete System detektiert dabei das je Laserscan entstehende Raleigh-Rückstreusignal aufgrund der lokalen Brechzahlschwankungen längs des verwendeten Glasfasersensors. Durch die hochaufgelöste Messung der Temperatur entlang der Glasfaser (alle 1,25 mm ein Messwert), kann die sich einstellende Temperaturverteilung im Werkzeug exakt aufgenommen werden. Das System zeichnet sich weiterhin durch eine hohe Messempfindlichkeit aus (Temperaturänderungen von 0,1 °C werden erfasst), weiterhin ist die parallele Abfrage aller Sensoren bis zu einer Rate von 24 Hz möglich. Die in der Praxis gesammelten Messwerte werden dem Gestaltungsansatz zur Designoptimierung wieder zugeführt.

Datenspeicherung durch Fremdpulver im Sinterprozess

Das Fälschen von Produkten verursacht für die Industrie einen erheblichen finanziellen Schaden. Im Falle minderwertiger Imitate sicherheitsrelevanter Bauteile birgt sie sogar eine Gesundheitsgefährdung. Hieraus resultiert die Nachfrage nach effizienten Möglichkeiten, eigene Bauteile vor Nachahmung zu schützen. Des Weiteren strebt die Industrie nach innovativen Bauteilen, die einen immer größer werdenden Funktionsumfang bieten. Eine wichtige Anforderung stellt etwa die Bauteilüberwachung dar.

Sinterbauteile bergen das Potenzial in sich diese Anforderungen zu erfüllen. Das Ziel dieses Teilprojekts ist deshalb die Herstellung gentelligenter (GI) Sinterbauteile. Diese bieten zum einen die Möglichkeit in ihrem Inneren Informationen zu speichern und zum anderen ihren Belastungszustand im Sinne einer Bauteilüberwachung zu erfassen.

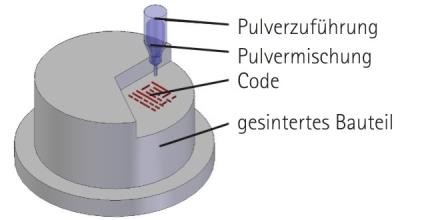

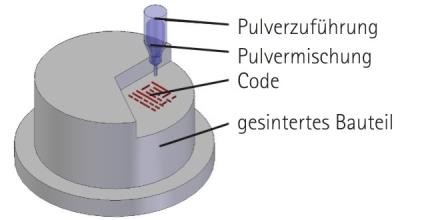

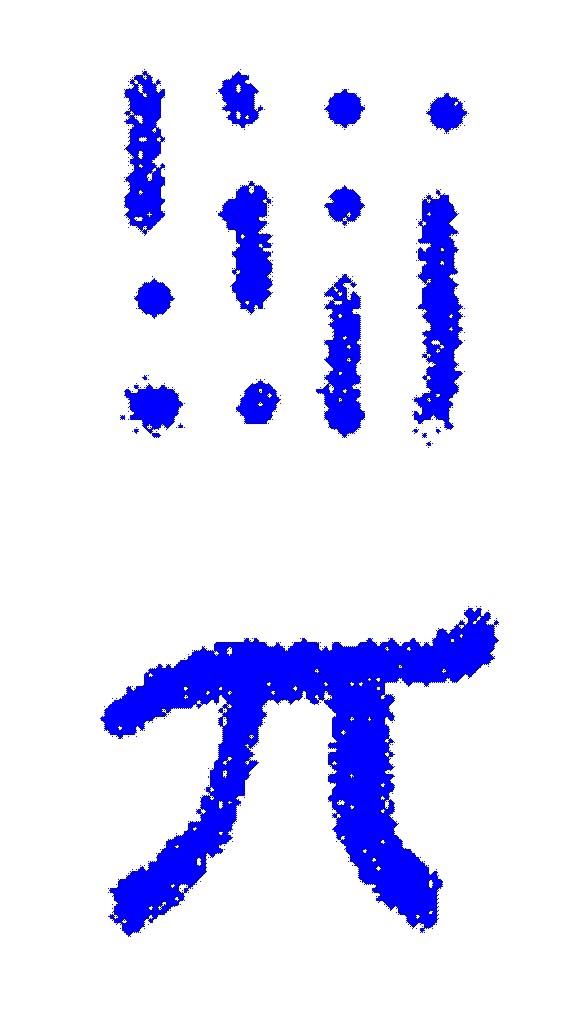

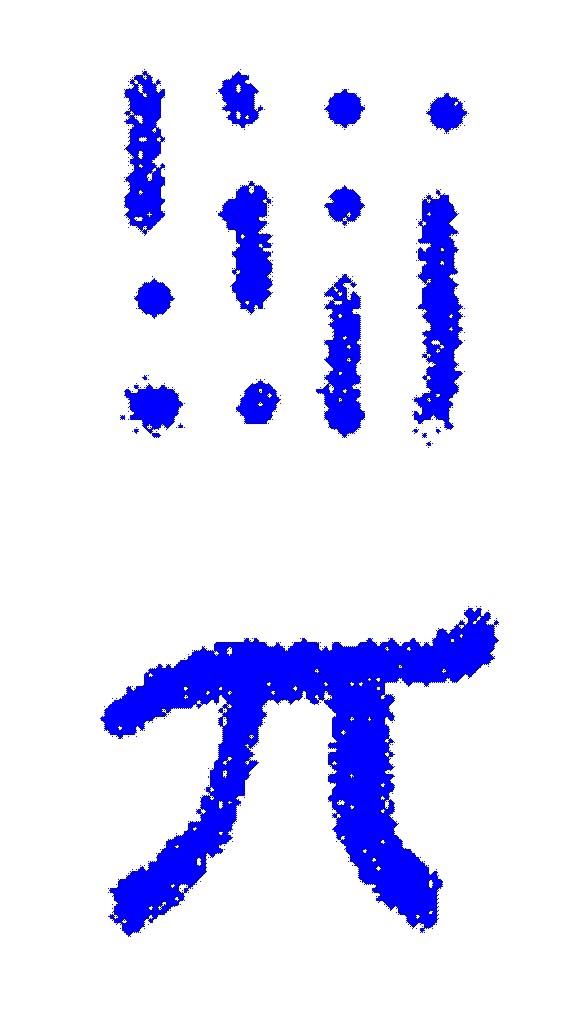

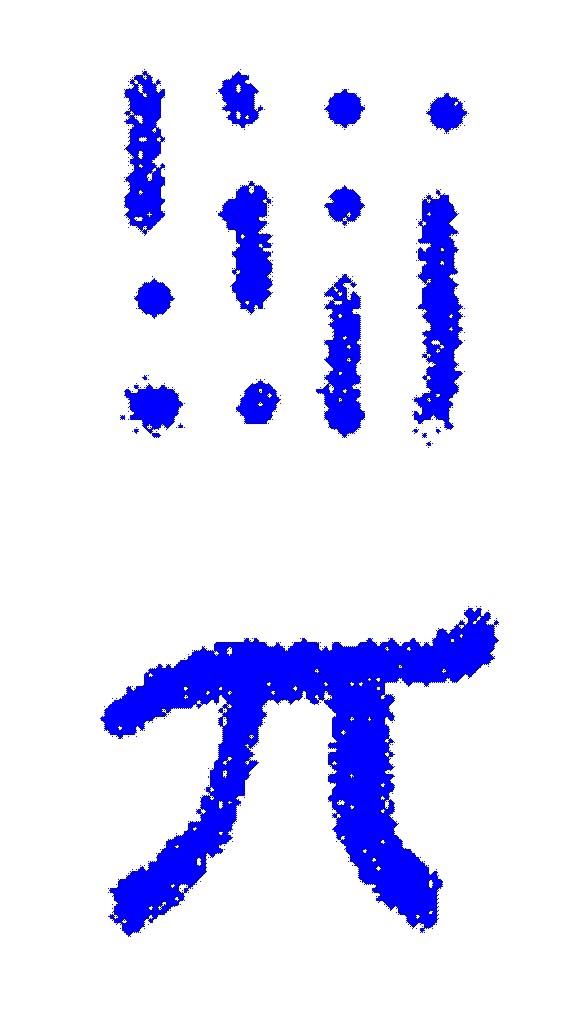

Im Rahmen der bisherigen Untersuchungen wurden erfolgreich Sinterbauteile mit einer binären Kodierung im Bauteilinneren hergestellt. Die Datenspeicherung erfolgte über die Einbringung von Fremdpartikeln in das Grundpulver (Bild 5). Die Verwendung von Fremdpulver bietet eine große Flexibilität bei der Datenspeicherung. Beispielsweise sind Buchstaben, Ziffern, Symbole oder Barcodes realisierbar (Bild 6). Da sich das Fremdpulver innerhalb des Bauteils befindet, ist die Markierung von außen nicht sichtbar und nachträglich nicht manipulierbar. Das Auslesen der Daten erfolgt zerstörungsfrei und berührungslos, z.B. mit einem Röntgengerät. Fremdpulver und umgebendes Pulver streuen bzw. absorbieren die Röntgenstrahlen unterschiedlich, so dass die Information eindeutig zu rekonstruieren ist (Bild 7).

Die Überwachung des Bauteilbelastungszustandes soll über die Integration von geeigneten Fremdelementen (magneto-elastische Schichten) verwirklicht werden. Diese Schichten sind auf eine dünne Trägerschicht aufgebracht und werden im Innern des Bauteils mit dem Pulver verpresst. Bei einer äußeren Belastung werden die Schichten im Innern ausgedehnt, wodurch eine messbare Änderung des Magnetfeldes auftritt. Die Messung der Magnetfeldänderung unter äußerer Belastung erfolgt zerstörungsfrei während des Betriebs mittels geeigneter Wirbelstromsensoren. Nach der Umsetzung der Verfahren sind die Prozessoptimierung und eine Erhöhung der erreichbaren Speicherkapazität sowie die Anwendung auf industriell relevante Bauteile vorgesehen.

Teilprojektleiter

30823 Garbsen

30823 Garbsen